Introducción

Elegir el componente adecuado para su sistema hidráulico, ya sea un tubo, una tubería o una manguera, es crucial para garantizar un rendimiento óptimo y una larga vida útil. Cada componente tiene características únicas, ventajas y desventajas que los hacen adecuados para diferentes aplicaciones y entornos. Esta entrada del blog le guiará en la comprensión de estos componentes, sus aplicaciones y cómo seleccionar la mejor opción para sus necesidades específicas.

Diferencias entre tubos, tuberías y mangueras

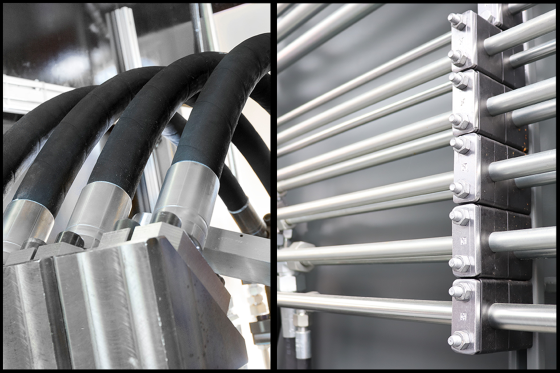

En los sistemas hidráulicos, a menudo se habla de tubos y tuberías a la vez debido a su papel fundamental como conductos rígidos para la transmisión de potencia de fluidos. Aunque los tubos se especifican normalmente por su diámetro exterior y grosor de pared precisos para un trazado y conexiones exactos, y las tuberías se definen por un tamaño de tubo nominal y un programa para la capacidad de flujo, su aplicación funcional en hidráulica a menudo se solapa. Es importante señalar que, para los ingenieros, el caudal es la medida más importante a tener en cuenta a la hora de decidir el tamaño del tubo o tubería que necesitan en su sistema hidráulico.

Ambos están diseñados para instalaciones fijas en las que se requieren conductos robustos y estáticos, capaces de soportar presiones, temperaturas y tensiones mecánicas significativas. Suelen fabricarse con diversos grados de acero (como acero al carbono o inoxidable) u otras aleaciones, elegidos por propiedades específicas como la resistencia a la corrosión o la capacidad de soportar altas presiones. Esta característica compartida de rigidez e idoneidad para aplicaciones permanentes y estáticas es la razón por la que, para el resto de este análisis, agruparemos los tubos y las tuberías como una única categoría de componente hidráulico.

Por el contrario, las mangueras hidráulicas son la contrapartida flexible de los tubos rígidos. Aunque también sirven como conducto de fluido hidráulico, la diferencia clave es la flexibilidad. Las mangueras son esenciales para aplicaciones flexibles en las que los componentes se mueven unos respecto a otros o en las que el espacio de instalación es limitado. Una manguera hidráulica es una estructura compuesta, que suele tener un revestimiento interior (a menudo termoplástico o caucho sintético para la compatibilidad del fluido), una o más capas de refuerzo de alta resistencia (como alambre de acero trenzado o enrollado en espiral para la integridad de la presión) y una cubierta exterior robusta para proteger contra la abrasión y los elementos ambientales. Este diseño multicapa permite que las mangueras no sólo soporten las altas presiones habituales en los sistemas hidráulicos, sino que también absorban las vibraciones, amortigüen el ruido y se desvíen fácilmente alrededor de obstáculos, proporcionando una solución versátil cuando la rigidez no es práctica.

Los tubos son la opción preferida para los sistemas hidráulicos que exigen precisión, durabilidad y una vía de fluido estática y robusta. Su rigidez inherente, unida a una fabricación precisa y a la resistencia de los materiales, los hace excepcionalmente adecuados para entornos de alta temperatura y alta presión en los que mantener unas dimensiones constantes y una dilatación mínima bajo carga es fundamental para la eficacia y el control del sistema. Como los tubos pueden moldearse para adaptarse a diseños específicos, su naturaleza fija los hace ideales para instalaciones permanentes.

Sus aplicaciones críticas abarcan varias industrias pesadas:

- En la industria de la construcción, los tubos y tuberías son fundamentales para maquinaria pesada como excavadoras, grúas y camiones bomba de hormigón, transmitiendo de forma fiable el aceite hidráulico y la presión para garantizar un funcionamiento preciso y potente en condiciones exigentes.

- En la maquinaria naval, proporcionan la estabilidad y fiabilidad esenciales para sistemas de alta presión y alto par, como el mecanismo de dirección, el equipo de elevación y la propulsión, donde son esenciales unas conexiones sólidas y fijas.

- En la industria del petróleo y el gas, las tuberías de gran diámetro son indispensables para el transporte a larga distancia de petróleo crudo y gas natural, y están diseñadas para soportar presiones extremas y duras condiciones ambientales.

- En el procesamiento químico, la integridad de sus materiales y su resistencia a la corrosión son vitales para el transporte seguro de materiales corrosivos y peligrosos dentro de las infraestructuras estáticas de las plantas.

Las mangueras hidráulicas son indispensables cuando la flexibilidad, la movilidad o el aislamiento de vibraciones son requisitos del sistema. Su construcción en materiales compuestos les permite destacar en aplicaciones dinámicas en las que los componentes están en movimiento, o en espacios reducidos en los que las instalaciones rígidas serían poco prácticas.

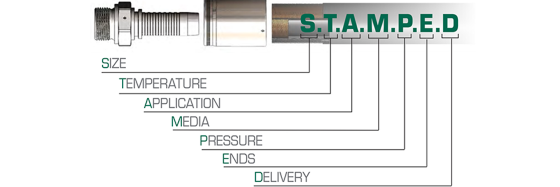

La selección de la manguera adecuada se guía sistemáticamente por el método STAMPED, que garantiza un rendimiento óptimo:

- Tamaño: Coincidencia de los diámetros interno y externo para el flujo y el ajuste.

- Temperatura: Verificación de la tolerancia tanto a la temperatura del fluido como a la temperatura ambiente.

- Aplicación: Teniendo en cuenta el uso específico, los ciclos de flexión y factores ambientales como la abrasión.

- Medio: Confirmación de la compatibilidad química con el fluido hidráulico.

- Presión: Asegurarse de que la manguera cumple los requisitos de presión de trabajo y de rotura del sistema.

- Extremos: Seleccionar los racores adecuados para conexiones seguras.

- Suministro: Tener en cuenta la disponibilidad y los plazos de entrega.

Las mangueras se utilizan ampliamente en muchas industrias y aplicaciones diferentes debido a su adaptabilidad:

- En la agricultura, son cruciales para los sistemas de riego, las barras de pulverización y maquinaria diversa, diseñados para soportar la exposición a productos químicos y la flexión constante en el campo.

- En la industria del automóvil, las mangueras son vitales para sistemas como los conductos de freno, la dirección asistida y el suministro de combustible, ya que soportan las fluctuaciones de presión y el movimiento dinámico dentro de compartimentos de motor y chasis reducidos.

Ventajas de los tubos

- Durabilidad y resistencia: Puede soportar esfuerzos mecánicos significativos, altas presiones y altas temperaturas sin deformarse, asegurando un flujo de fluido consistente.

- Expansión mínima: Muestran una expansión volumétrica muy baja bajo presión, lo que es crucial para el control preciso y la capacidad de respuesta en los sistemas hidráulicos.

- Larga vida útil: Generalmente, ofrecen una vida útil más larga en comparación con las mangueras flexibles debido a su construcción robusta y resistencia al desgaste externo.

- Dimensiones constantes: Mantienen estables las dimensiones internas y externas en condiciones de funcionamiento variables.

- Disipación del calor: Excelentes conductores del calor, ayudando a la refrigeración del fluido hidráulico.

- Resistencia a la corrosión: Muchos materiales, especialmente el acero inoxidable, ofrecen una resistencia superior a la corrosión en entornos difíciles.

- Versatilidad: Adecuados para una amplia gama de instalaciones fijas, desde fontanería hasta aplicaciones industriales pesadas, y pueden doblarse a medida para adaptarse a entornos de sistemas complejos.

Desventajas de los tubos

- Flexibilidad limitada: Su rigidez dificulta la instalación en espacios reducidos o complejos, ya que a menudo requieren un doblado preciso y herramientas especializadas.

- Complejidad de la instalación: La instalación puede llevar mucho tiempo y ser costosa, ya que requiere mano de obra cualificada y equipos específicos de doblado y ajuste para garantizar conexiones seguras y sin fugas. La desalineación puede provocar fallos en el sistema.

- Transferencia de vibraciones: Transfieren eficazmente las vibraciones a todo el sistema, lo que puede provocar ruido, fatiga y aflojamiento de las conexiones con el tiempo, especialmente en entornos de alta vibración.

- Limitaciones de longitud: Normalmente disponibles en longitudes fijas, lo que puede requerir accesorios y conexiones adicionales para tramos más largos, aumentando los posibles puntos de fuga.

- Expansión/contracción térmica: Puede dilatarse y contraerse con los cambios de temperatura, lo que puede forzar las conexiones y requerir juntas de dilatación en tramos muy largos.

- Susceptibilidad a daños externos: Puede ser susceptible a daños por fuerzas externas como impactos o movimientos del suelo en instalaciones expuestas.

Ventajas de las mangueras

- Flexibilidad superior: Pueden doblarse fácilmente, maniobrar alrededor de obstáculos y acomodar el movimiento relativo entre componentes, lo que los hace ideales para aplicaciones con espacio limitado o movimiento dinámico.

- Absorción de vibraciones y ruidos: Absorben eficazmente las vibraciones del sistema y amortiguan el ruido, reduciendo el desgaste de los componentes y mejorando la comodidad del operario.

- Longitudes continuasmás largas: Disponibles en longitudes continuas mucho más largas que los conductos rígidos, lo que reduce la necesidad de múltiples conexiones y los posibles puntos de fuga.

- Facilidad de personalización: Disponibles en una amplia gama de longitudes, materiales, tamaños y terminales para soluciones a medida.

- Instalación más sencilla: Generalmente más sencillos y rápidos de instalar que los tubos rígidos, ya que requieren menos herramientas especializadas para el tendido.

Desventajas de las mangueras

- Susceptibilidad a la abrasión: La cubierta exterior es propensa a la abrasión, que es una causa común de fallo de la manguera si no está adecuadamente protegida o enrutada.

- Rango de temperatura limitado: Cada tipo de manguera tiene unos límites de temperatura específicos; sobrepasarlos puede provocar la degradación de los materiales y un fallo prematuro.

- Propensa a fugas: Debido a su naturaleza flexible y a sus múltiples capas, pueden ser más propensas a las fugas que las tuberías/tubos rígidos, especialmente en los puntos de conexión o si están dañados.

- Peso: Pueden ser más pesados que algunas alternativas rígidas, lo que podría ser una consideración en aplicaciones sensibles al peso.

- Limitaciones de presión: Aunque existen mangueras de alta presión, a veces las presiones muy elevadas siguen favoreciendo a los tubos rígidos por razones de estabilidad y seguridad.

- Degradación con el paso del tiempo: Los materiales pueden degradarse debido a la exposición a productos químicos, ozono, rayos UV y flexión continua, lo que reduce su vida útil en comparación con los conductos rígidos.

- Entorno de trabajo:

- Tubos: Ideales para entornos de alta temperatura, alta tensión mecánica o instalaciones estáticas donde la estabilidad y la resistencia a la deformación son críticas.

- Mangueras: Esenciales para aplicaciones que implican movimiento constante, vibración significativa o enrutamiento intrincado en espacios reducidos.

- Tipo de fluido hidráulico:

- Asegúrese de que el material del conducto es compatible con el fluido hidráulico específico para evitar la degradación, la corrosión y mantener la estanqueidad. Ciertos fluidos pueden requerir materiales especializados (por ejemplo, revestimientos de manguera específicos, tubos de acero inoxidable).

- Presión del sistema:

- Tubos/tuberías: Generalmente se prefieren para aplicaciones de muy alta presión donde la estabilidad robusta y la expansión volumétrica mínima son primordiales.

- Mangueras: Excelentemente adecuadas para sistemas con fluctuaciones de presión, donde su flexibilidad ayuda a absorber los picos y mantener la integridad.

- Disponibilidad de espacio:

- Mangueras: Ofrecen la máxima flexibilidad para el enrutamiento en espacios extremadamente reducidos o alrededor de numerosos obstáculos.

- Tubos/tuberías: Ofrecen cierta capacidad de flexión para rutas personalizadas, requieren menos espacio que los tubos rectos pero más que las mangueras.

- Elección del material:

- Selección de materiales (por ejemplo, diversos aceros, termoplásticos especializados) en función de los requisitos específicos de la aplicación, como la resistencia a la corrosión, la gama de temperaturas o la compatibilidad química.

- Cantidad de curvatura o movimiento necesario:

- Mangueras: Proporcionan la mayor flexibilidad para movimientos dinámicos y longitudes personalizadas, acomodando movimientos significativos.

- Tubos: Pueden doblarse a medida para rutas estáticas específicas, ofreciendo adaptabilidad.

Conclusión

La elección entre tubos, tuberías y mangueras depende de varios factores, como el entorno de trabajo, el tipo de fluido, los requisitos de presión y el espacio disponible. Si considera detenidamente estos factores y conoce las ventajas y desventajas de cada componente, podrá tomar una decisión informada que garantice la eficacia y fiabilidad de su sistema hidráulico. Tanto si necesita la precisión de los tubos, la durabilidad de las tuberías o la flexibilidad de las mangueras, la selección de la opción adecuada le ayudará a conseguir un rendimiento óptimo en su aplicación.

¿Cuál es la diferencia entre un tubo hidráulico, una tubería y una manguera?

Las principales diferencias entre un tubo hidráulico, una tubería y una manguera son su flexibilidad y su idoneidad para la aplicación. Las mangueras hidráulicas son flexibles para sistemas dinámicos con movimiento y vibración, mientras que los tubos hidráulicos son rígidos y se utilizan para vías fijas de alta presión en sistemas hidráulicos estáticos.

¿Cuáles son los factores clave a la hora de elegir una manguera hidráulica?

A la hora de seleccionar una manguera hidráulica, es fundamental tener en cuenta factores clave como el tamaño, la temperatura, la aplicación, el medio, la presión y los extremos. El uso de un enfoque metódico como el método "STAMPED" garantiza la elección de la manguera adecuada para evitar fallos y optimizar el rendimiento del sistema.

¿Cómo elijo el componente hidráulico adecuado (tubo, tubería o manguera) para una aplicación específica?

Para elegir el componente hidráulico adecuado, debe ajustar las características del componente a las necesidades de la aplicación. Para líneas estáticas de alta presión en maquinaria pesada, como excavadoras y grúas, los tubos son la mejor opción, mientras que las mangueras hidráulicas flexibles son mejores para aplicaciones dinámicas, como las líneas de freno en la industria del automóvil o las barras de pulverización en la agricultura.

¿Cuáles son las principales ventajas e inconvenientes de los tubos hidráulicos?

Las principales ventajas de los tubos hidráulicos son su durabilidad, su capacidad para soportar altas presiones y su estabilidad a largo plazo. Sus desventajas son la dificultad de instalación, la falta de flexibilidad y la tendencia a transmitir ruido y vibraciones a través del sistema.

¿Cuándo debo utilizar mangueras hidráulicas en lugar de tubos o tuberías?

Debería utilizar mangueras hidráulicas en lugar de tubos o tuberías en aplicaciones que requieran flexibilidad, como en la industria del automóvil para conductos de freno y dirección asistida, o en plumas de pulverizadores agrícolas, donde los componentes están en movimiento y es necesaria la absorción de vibraciones.

Suscribirse al boletín STAUFF

Reciba las últimas noticias y actualizaciones de STAUFF directamente en su bandeja de entrada.